Les centres d’usinage à commande numérique Belotti sont conçus pour effectuer des opérations précises de fraisage et de détourage sur des composants en matériaux composites, en plastique, en résine et en alliages légers. Belotti propose une vaste gamme de séries et de modèles, hautement personnalisables, pour répondre aux exigences de production spécifiques et satisfaire les normes de qualité élevées exigées par les différents secteurs industriels (automobile, aérospatial, nautique, ferroviaire, modèles et moules, énergie et construction, design et décoration, instruments de contrôle et de mesure, emballage et thermoformage).

Les technologies d’usinage Belotti garantissent une précision, une fiabilité et une productivité élevées, qu’il s’agisse d’un centre d’usinage à 3 ou à 5 axes.

Matériaux et usinages des centres d'usinage

Depuis plus de quarante ans, Belotti est un leader international dans la conception et la production de centres d’usinage CNC à 3 et 5 axes pour le fraisage et le détourage de matériaux avancés. La vaste gamme de solutions peut être intégrée à des extrudeuses pour l’impression 3D, à la technologie jet d’eau ou à des systèmes de découpe à ultrasons pour des performances encore plus élevées.

Les centres d’usinage multi-axes de Belotti peuvent traiter une large gamme de matériaux composites (fibre de carbone, fibre de verre, Kevlar, nid d’abeille), l’aluminium et les alliages légers, les résines de différentes densités et les composants techniques en plastique ou thermoformés. Les domaines d’application des centres d’usinage CNC Belotti sont en constante évolution, tout comme leurs performances en termes de :

-

flexibilité dans les domaines d’application et les matériaux utilisables ;

-

la qualité et la précision de l’usinage, même pour les géométries complexes ;

-

efficacité de la production, grâce à la réduction du temps de cycle d’usinage ;

-

la fiabilité et la durabilité ;

-

la sécurité.

Classification des centres d'usinage

Les centres d’usinage à commande numérique (CNC) peuvent être classés en fonction de leurs caractéristiques, de leurs configurations et des opérations d’usinage qu’ils peuvent effectuer. Les technologies Belotti sont classées dans les catégories suivantes :

-

Centres d’usinage verticaux, centres dont l’axe principal est vertical ; ils constituent la solution idéale pour les opérations de fraisage, de perçage et de filetage.

-

Centres d’usinage à 3 axes, conçus pour l’usinage de géométries planes selon les axes X, Y et Z.

-

Centres d’usinage à 5 axes, solutions avancées permettant aussi des opérations d’usinage très complexes simultanément le long des 5 axes (X, Y, Z et 2 axes rotatifs A et C) sur des surfaces tridimensionnelles.

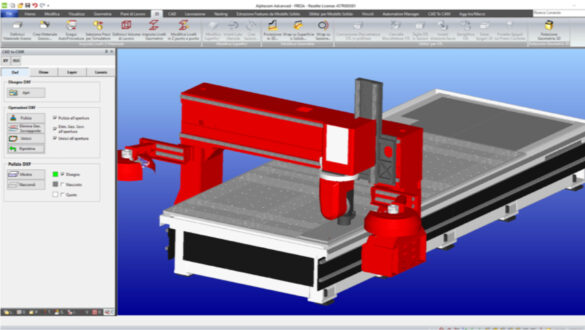

Structure et composants des centres d'usinage

Un centre d’usinage est constitué d’un certain nombre de composants structurels et essentiels. La structure principale, monolithique ou en colonne, constitue le cadre porteur sur lequel est positionné et déplacé le portique (avec vis à billes à recirculation ou transmission à crémaillère) qui permet à l’unité opératrice d’atteindre les points d’usinage les plus critiques. La table d’usinage est la surface sur laquelle le matériau est positionné et ancré pour effectuer les opérations d’usinage. L’unité de travail est constituée d’une broche à puissance variable qui peut être orientée dans différentes directions pour effectuer un usinage à 3 ou 5 axes avec l’outil associé. L’unité de commande, ou commande numérique, est le logiciel qui gère le mouvement des axes et coordonne les opérations d’usinage. Les outils, tels que les fraises, les forêts, les perceuses et autres outils de coupe, sont chargés d’effectuer les opérations d’usinage, de façonner l’ébauche pour obtenir le produit fini. Chaque composant du centre d’usinage joue un rôle important dans le processus de production et contribue à l’obtention des performances requises.

Accessoires supplémentaires

En plus des éléments principaux, les centres d’usinage peuvent être équipés d’accessoires supplémentaires qui améliorent leurs performances en termes de précision d’usinage, d’efficacité de production, de durabilité et de sécurité pour l’opérateur. Parmi ces accessoires, les systèmes de chargement à table rotative ou twin-shuttle, le double pont indépendant, le changeur automatique d’outils, les cabines de protection et d’insonorisation intégrées, les systèmes de vision (caméras), les systèmes d’aspiration pour l’élimination des copeaux et les systèmes de lubrification sont particulièrement appréciés.