“Belotti BEAD”

Il processo di stampa additiva di grande formato sta rivoluzionando la produzione industriale, rappresentando una tecnologia fortemente innovativa quando combinata con un centro di lavoro a controllo numerico.

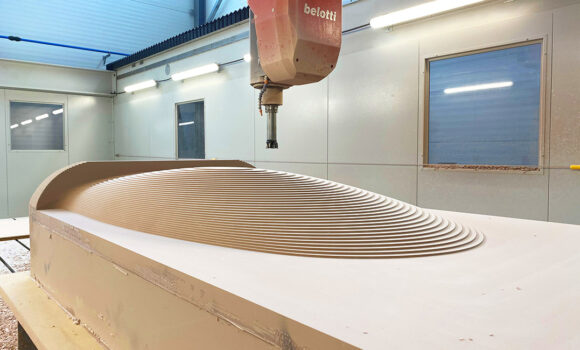

Sfruttando l’elevato potenziale offerto dalla stampa 3D con materiali termoplastici e l’infinita versatilità delle applicazioni in molteplici settori industriali, Belotti ha sviluppato la propria tecnologia chiamata “BEAD”, il sistema gantry che integra la stampa 3D con la fresatura cnc a 5 assi in un unico centro di lavoro.

La tecnologia BEAD sfrutta il meglio di entrambi i processi, combinando in un unico sistema la velocità e il potenziale creativo della stampa 3D con la precisione e l’affidabilità di un centro di lavoro a controllo numerico. Attraverso l’integrazione di un estrusore CEAD per la manifattura additiva (di dimensioni e portata variabili) in un centro di lavoro cnc a 5 assi Belotti, BEAD consente la produzione di parti sufficientemente sovradimensionate per essere rifinite alle tolleranze richieste con tempi e consumi di materia prima inferiori rispetto ai metodi tradizionali.

BEAD può essere realizzata in numerose configurazioni, con differenti dimensioni di aree di lavoro, output di estrusione e orientazioni di stampa.

Alcune unità sono state fornite e installate presso clienti Belotti in Europa sia come nuove macchine, sia come retrofit su centri cnc Belotti già operativi, mentre nuove applicazioni e progetti pilota vengono costantemente testati presso lo showroom della sede centrale di Belotti in Italia.

Attività di retrofit sul centro Belotti VEGA presso D-Composites

Nel 2023 Belotti S.p.A. ha incrementato la gamma e la capacità produttiva del cliente D-Composites grazie al retrofit del loro centro di lavoro cnc VEGA, acquistato nel 2018, con l’obiettivo di ottenere una macchina gantry all-in-one per la manifattura additiva e sottrattiva.

D-Composite è un’azienda lituana con una consolidata esperienza nella progettazione, produzione, assemblaggio e fornitura di soluzioni ingegneristiche complete per materiali compositi e parti metalliche.

“Per la produzione di modelli utilizziamo i centri di lavoro cnc Belotti della serie VEGA, i migliori per la produzione di alluminio, materiali compositi e applicazioni di fresatura su resina”, afferma Ilja Poteskins, product manager di D-Composites. “Questo progetto di retrofit rappresenta la risposta tecnologica alla sempre più elevate richieste delle imprese leader nei settori aerospaziale, navale, automobilistico e, in generale, dei principali modellisti e produttori di parti in composito”.

Il centro di lavoro cnc a 5 assi Belotti VEGA 8032 di D-Composites è stato dotato dell’estrusore CEAD S25 per la stampa 3D, consentendo all’azienda di:

- ampliare i propri servizi produttivi per i settori aerospaziale, automotive e dei materiali compositi;

- ottenere una maggiore flessibilità di produzione;

- risparmiare tempo e costi sulle applicazioni tradizionali.

Le attività di retrofit hanno portato all’aggiornamento del controllo numerico a bordo macchina, per consentire l’aggiunta di nuove funzionalità necessarie alla gestione del processo di estrusione, oltre all’integrazione del sistema di cablaggio dell’estrusore. Trattandosi di una macchina già con controllo Siemens, l’operatore è in grado di monitorare i parametri di lavorazione direttamente dal pannello del sistema gantry come se fosse una macchina BEAD completamente nuova.

L’estrusore S25, una soluzione leggera con un output massimo di 24 kg/h, consente di sfruttare i cinque assi della macchina e di impostare complessi cicli di estrusione in funzione dell’orientamento ottimale della stampa e delle proprietà del materiale finale. L’output di estrusione consente la lavorazione di un’ampia gamma di materiali termoplastici, da quelli tradizionali, fortemente utilizzati per applicazioni a bassa temperatura, come PP, PETG o ABS, a quelli ad alte prestazioni come PA6 con fibre, PC, PEI o PESU, in grado di sostenere temperature fino a 200°C.

Questa nuova soluzione ibrida (Belotti VEGA 8032 + estrusore 3D) sarà utilizzata per la realizzazione di attrezzature per la produzione di componenti in materiale composito, dalle attrezzature di fissaggio ai modelli fino agli stampi per i settori automotive, aerospaziale e nautico, dove D-Composites possiede già una grande esperienza.

L’obiettivo di D-Composites è ridurre i tempi e i costi di produzione interna di componenti in composito, sia in fibra di vetro che in fibra di carbonio, nonché di utensili in composito per i propri clienti.

Materiali

In qualità di produttore di materiali compositi, Airtech Advanced Materials Group ha fornito un prezioso supporto tecnico fin dal primo approccio del cliente con la stampa 3D, guidando D-Composites nella scelta dei materiali e nella strategia di stampa per ottimizzare le forme e le proprietà dei prodotti realizzati.

BEAD permette di stampare quasi tutti i materiali termoplastici fibrorinforzati usufruendo dei cinque assi del centro di lavoro e stampando secondo diverse angolazioni, al fine di ottimizzare le proprietà meccaniche e termiche dei pezzi prodotti. La tecnologia BEAD utilizza pellet compositi costituiti da una matrice polimerica termoplastica e diversi tipi di fibre come rinforzo, dal vetro alle fibre di carbonio e naturali. I polimeri spaziano dai materiali di base (ad esempio PP, PETG) a quelli ad alte prestazioni (ad esempio PESU, PEEK).

A differenza dei polimeri termoindurenti, i materiali con matrice termoplastica possono essere riciclabili e riutilizzati, rendendo il processo ancora più sostenibile e meno impattante sull’ambiente.

Fase di avviamento e formazione presso D-Composites

A seguito dell’adeguamento retrofit è stata predisposta una sessione di formazione completa per trasferire al cliente la conoscenza più approfondita possibile delle caratteristiche, delle funzioni e delle modalità operative del nuovo sistema gantry ibrido. Il corso è infatti un punto fondamentale nella fase di avvio di ogni tecnologia Belotti.

La fornitura e l’installazione della tecnologia Belotti BEAD prevede una sessione di formazione durante la quale vengono affrontati i seguenti argomenti:

- linee guida di progettazione LSAM (large scale additive manufacturing) per la preparazione dei modelli 3D;

- panoramica teorica del sistema di stampa 3D (essiccatore-armadio di controllo-estrusore);

- interfaccia di controllo per la gestione dell’estrusore;

- prove pratiche di stampa di geometrie standard/specifiche del cliente;

- effetti di impostazioni di stampa alternative sul processo di estrusione;

- panoramica dei materiali di stampa;

- supporto con i partner (fornitori di materiali e software di programmazione per la stampa 3D);

- manutenzione del sistema.

Il centro di lavoro Belotti BEAD VEGA presso D-Composites è allestisto con:

- corse assi: X 8 m – Y 3,2 m – Z 2 m;

- tavola in ghisa con cave a T;

- testa monospalla con elettromandrino 22 kW;

- sistema di misura SDS;

- sistema di tastatura 3D con trasmissione radio;

- cambio utensile a 16 posizioni;

- controllo numerico: Siemens;

- estrusore CEAD S25, 24 kg/h per la stampa 3D con materiali termoplastici.