15 Mai 2023

Mit der Einführung der Siemens NX Software wird die langjährige technologische Partnerschaft gestärkt.

Siemens ist für Belotti seit jeher ein strategischer und verlässlicher Technologiepartner, der in der Lage ist, spezifische Produktionsanforderungen zu erkennen und das Unternehmen auf seinem Weg des Wachstums und der Innovation zu begleiten.

Im Laufe der Jahre hat Belotti dank der Implementierung von Siemens CNC-Steuerungen in seinen Bearbeitungszentren zur Steuerung der Abtragsprozesse technologische Lösungen entwickelt, die sich ständig weiterentwickeln und zunehmend auf die Bearbeitung fortschrittlicher Materialien (Komposite, Leichtlegierungen, Harze und Kunststoffe) spezialisiert sind – unterstützt durch digitale Funktionen zur besseren Optimierung der Produktionsprozesse.

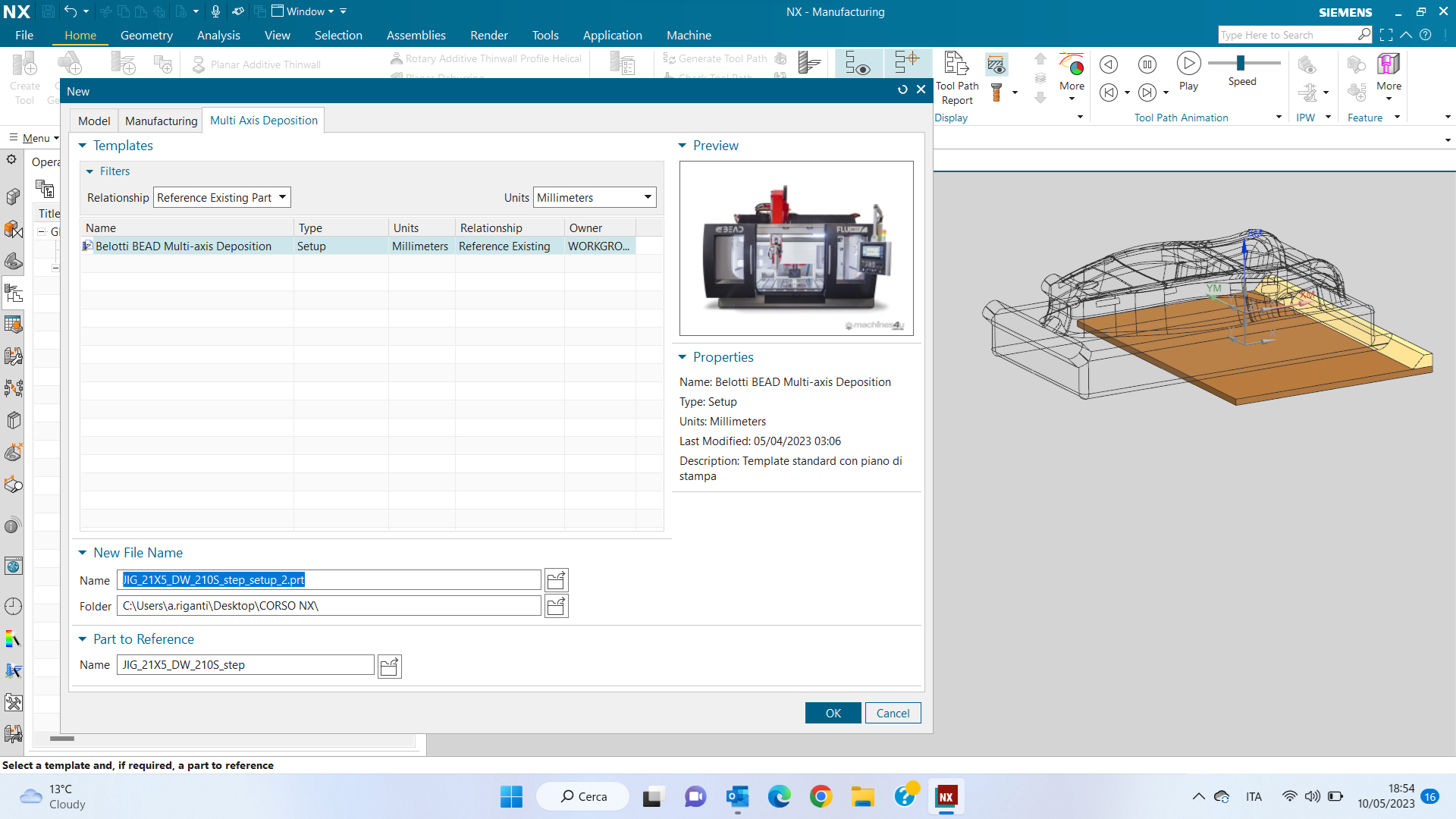

Nach der Einführung der Sinumerik One Software in den CNC-Zentren wurde die Zusammenarbeit zwischen den beiden Unternehmen kürzlich durch den Abschluss einer neuen Partnerschaft mit Siemens Digital Industry Software für die Nutzung von Siemens NX, gefestigt – einer integrierten End-to-End-Lösung für den 3D-Druck, die in der Lage ist, die gesamte CAD/CAM/CNC-Kette über eine einzige Plattform zu verwalten.

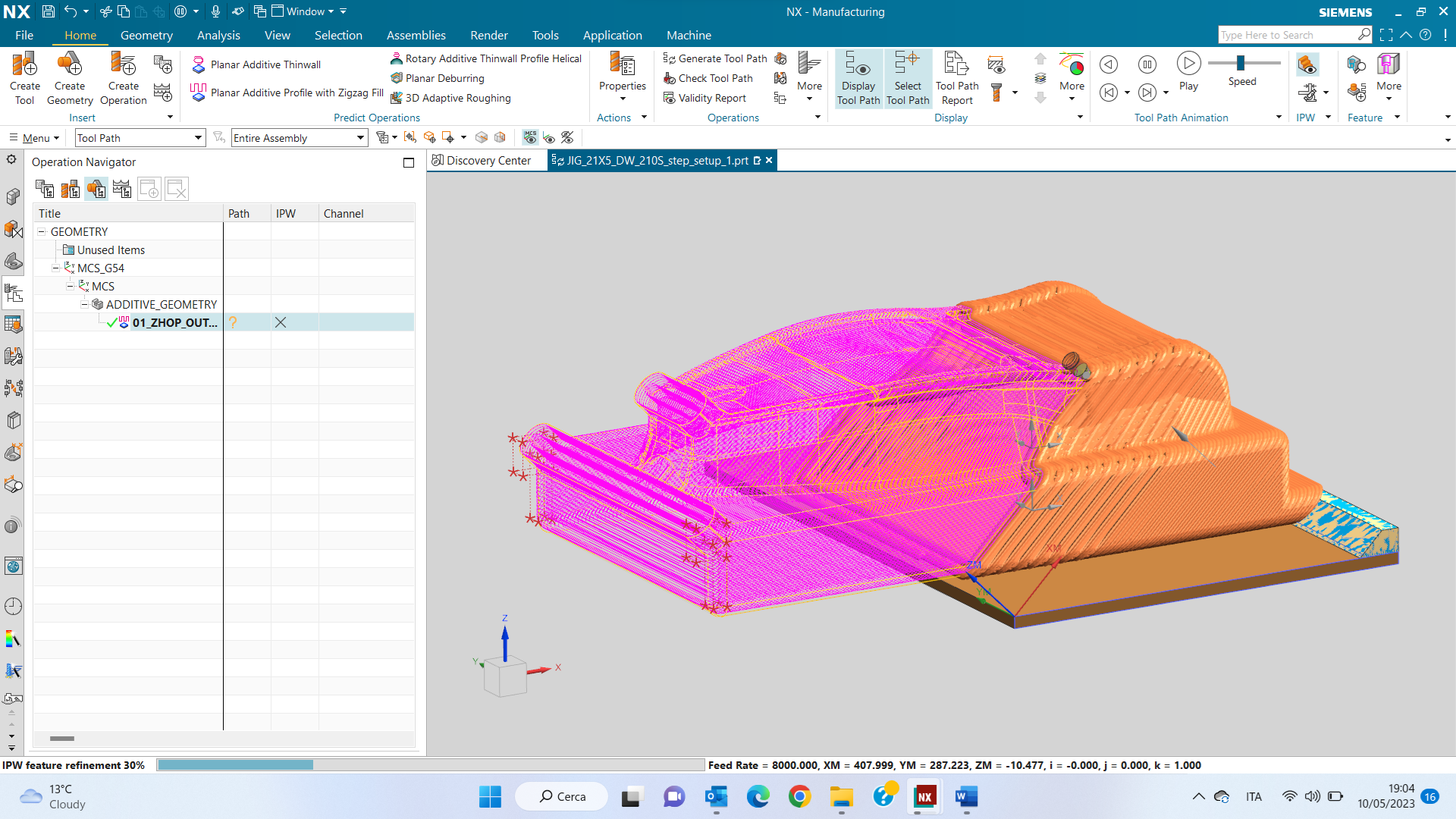

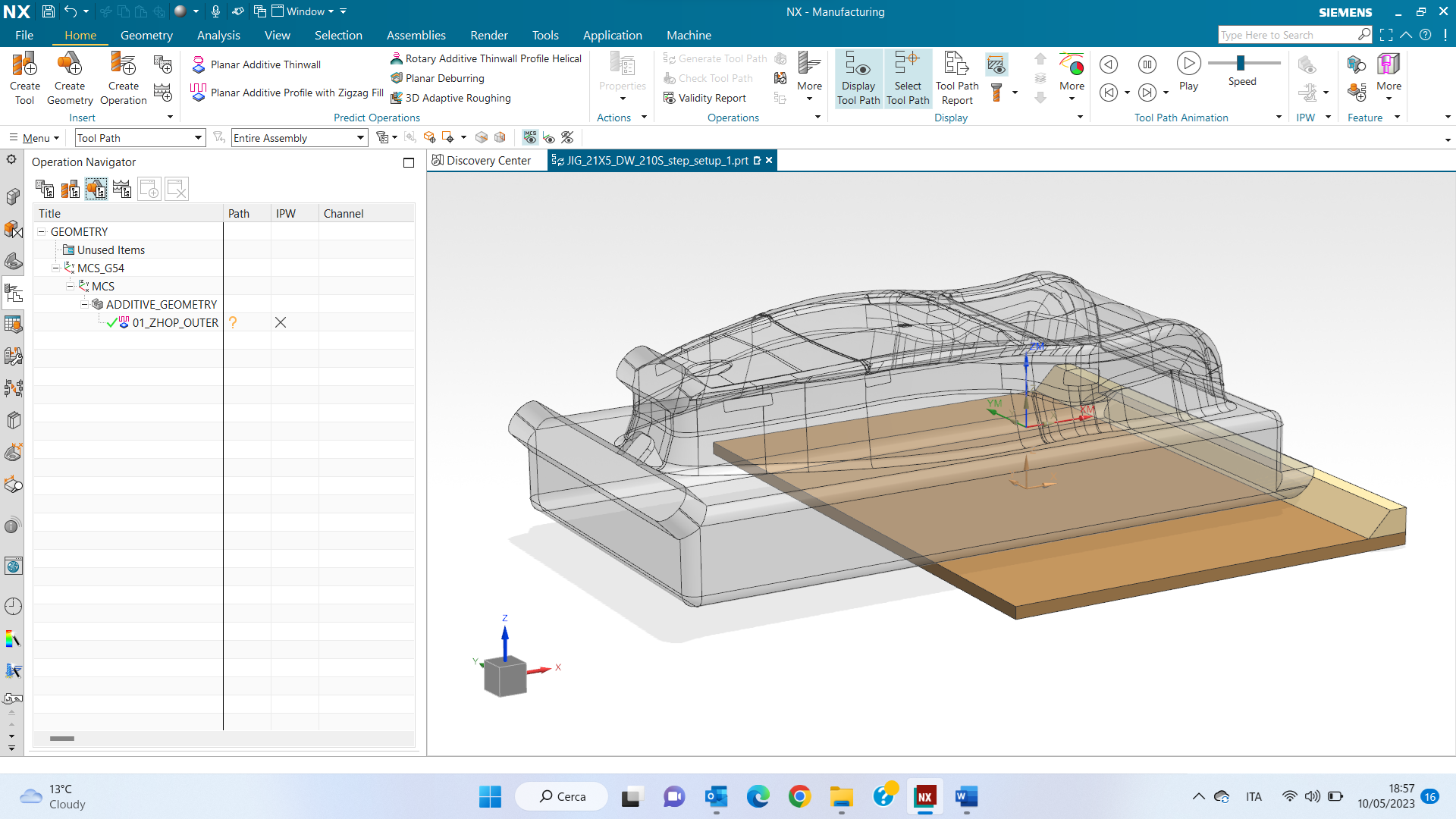

„Wir sind äußerst begeistert, die Partnerschaft mit Siemens für die Einführung von NX auf unseren BEAD-Maschinen für großformatigen 3D-Druck und Fräsen bekannt geben zu können,” erklärt Alberto Riganti , Additive Manufacturing Specialist Belotti S.p.A. „„Siemens NX ist eine vollständige und fortschrittliche CAD/CAM-Software, die sich perfekt mit der numerischen Steuerung Sinumerik One integrieren lässt, die das Bearbeitungszentrum steuert: Diese Lösung ermöglicht es dem Bediener, verschiedene, auch komplexe, Depositionsstrategien anzuwenden, die die 5 Achsen der Maschine und damit ihr gesamtes Potenzial nutzen. Es ist nicht nur möglich, einwandige Depositionspfade auf planaren Druckflächen mit oder ohne innere Verstärkungsstrukturen zu programmieren, sondern die Software erlaubt auch die Programmierung von mehrperimetrischen Pfaden, gegebenenfalls auf ‚nicht konformen‘ dreidimensionalen Flächen, sowie helikalen Pfaden, um Unterbrechungen des Druckflusses zu vermeiden. Der Bediener kann zudem den hybriden Produktionsprozess optimieren, indem er komplexe Geometrien im CAD-Umfeld einfach verändert und anschließend im CAM-Umfeld die Menge des überschüssigen zu druckenden Materials definiert, das für die anschließende Fräsbearbeitung erforderlich ist, um so den Rohstoffverbrauch zu minimieren und Zeit sowie Produktionskosten zu sparen“, fährt Riganti fort.

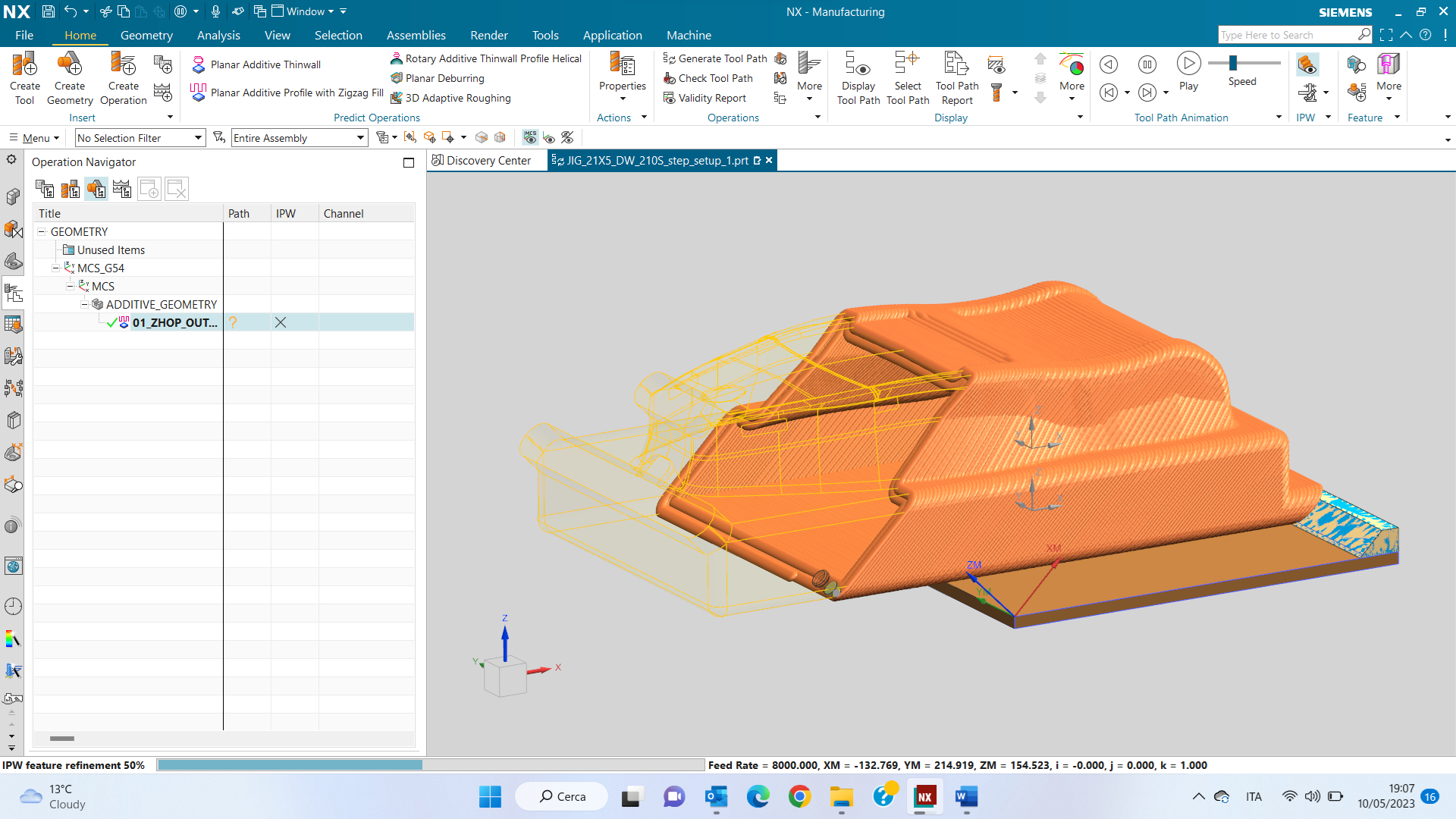

“Die gemeinsame Nutzung der Siemens Sinumerik One Steuerung und von NX ermöglicht es, den Produktionsprozess präzise zu simulieren – nicht nur durch die Überprüfung der Haftung zwischen benachbarten Schichten und der für die Fräsbearbeitung verfügbaren Materialmenge, sondern auch durch die Visualisierung der programmierten Depositionspfade und die Überprüfung möglicher Kollisionen dank der Möglichkeit, ein dreidimensionales Modell der Maschine zu erstellen”, schließt Riganti.

Die Kombination der Software Sinumerik One und NX ermöglicht zudem durch die Digital Twin-Funktion die Simulation von Maschinen oder Maschinensystemen, indem deren digitale Zwillinge erstellt werden, was eine Optimierung der Entwicklungszeiten gewährleistet.

Die Implementierung der Siemens NX Software in den hybriden Belotti BEAD-Bearbeitungszentren wurde dank der technischen und schulischen Unterstützung der Firma ATS Team3D– italienische Division von ATS Global – realisiert, einem unabhängigen Anbieter von Lösungen für intelligente digitale Transformation. ATS Team3D ist Partner von Siemens Digital Industry Software, spezialisiert auf den Vertrieb und die Schulung von CAD-, CAM-, CAE-, PLM-, MES-, MOM- und IoT-Lösungen und ein kompetenter Berater, der Unternehmen bei der anspruchsvollen Aufgabe unterstützt, Geschäftsprozesse zu innovieren und die Produktivität neu zu definieren. ATS Team3D ist heute die einzige italienische Realität, die den gesamten Digitalisierungsfluss abdecken kann – vom Design über die Produktentwicklung bis hin zur Produktion.

„Wir von ATS Team3D, Partner von Siemens für CAD – CAM – CAE – PLM und MES-Lösungen, freuen uns, aktiver Teil dieser Partnerschaft zu sein, die das perfekte Beispiel dafür darstellt, wie unterschiedliche Kompetenzen, die in einem einzigen Projekt eingesetzt werden, greifbaren Wert auf dem Markt schaffen“, erklärt Marco Riva, Manufacturing Specialist von ATS-Team3D, italienische Division von ATS-Global.

„Dank der Partnerschaft mit Belotti, die an die End-to-End-Lösung von Siemens NX geglaubt hat, war es möglich, die Additive-Manufacturing-Technologie auf die Belotti-Bearbeitungszentren anzuwenden. Wir begannen mit der Vorbereitung des 3D-Modells und generierten anschließend die Depositionspfade in der NX CAD/CAM-Lösung. Die Tests und Ergebnisüberprüfungen wurden direkt am Standort Suisio für die Belotti-Maschinen durchgeführt, die mit CEAD-Depositionsköpfen ausgestattet sind. Darüber hinaus war es möglich, das ISO-Programm zu simulieren und die gesamte Kinematik der Maschine in einer digitalen Umgebung zu überprüfen.“

BELOTTI „BEAD“: ADDITIVE FERTIGUNG UND FRÄSEN IN EINEM EINZIGEN BEARBEITUNGSZENTRUM

Entstanden aus der Partnerschaft zwischen Belotti und dem niederländischen Unternehmen CEAD ist BEAD die hybride Technologie, die in einem einzigen Bearbeitungszentrum die Prozesse des Fräsens und des großformatigen 3D-Drucks integriert – zur Herstellung von Spannvorrichtungen, Lehren, Modellen und Formen unter Verwendung verschiedener thermoplastischer Materialien, von Basispolymeren bis hin zu leistungsstarken faserverstärkten Verbundwerkstoffen.

BEAD nutzt das Beste aus beiden Prozessen, indem es in einem einzigen Portalsystem die Geschwindigkeit und das kreative Potenzial des 3D-Drucks mit der Präzision und Zuverlässigkeit eines CNC-Bearbeitungszentrums kombiniert. Durch die Integration eines Extruders für die additive Fertigung (mit variabler Größe und Förderleistung) in ein 5-Achs-CNC-Bearbeitungszentrum von Belotti ermöglicht BEAD die Herstellung von ausreichend überdimensionierten Teilen, die anschließend auf die erforderlichen Toleranzen nachbearbeitet werden können – mit geringerem Zeit- und Rohstoffverbrauch im Vergleich zu herkömmlichen Methoden.

In zahlreichen Konfigurationen realisierbar, mit unterschiedlichen Arbeitsbereichsgrößen, Extrusionsleistungen und Druckorientierungen, findet BEAD Anwendung in verschiedenen Industriezweigen: Luft- und Raumfahrt, Automobil, Schiffbau, Design und Thermoformung.

Weitere Informationen sind auf der Seite BEAD – 3D-Druck verfügbar.