17 Februar 2022

Additive Manufacturing und die damit verbundenen Vorteile eröffnen vielen Unternehmern ein breites Spektrum technologischer Möglichkeiten: Die mittels additiver Fertigung und 3D‑Druck herstellbaren Bauteile erreichen heute eine sehr hohe Qualität und werden daher nicht mehr nur als Prototypen eingesetzt, sondern auch als strukturelle Komponenten mit hohen mechanischen und physikalischen Leistungen, die durch die verwendeten Materialien selbst gewährleistet werden.

In der Industrie wird Additive Manufacturing häufig als erster Prozess bei der Herstellung großformatiger Elemente eingesetzt, die anschließend eine spanende Nachbearbeitung benötigen, um hochwertige Oberflächen und enge Toleranzen zu erzielen. Daraus ergibt sich die Notwendigkeit, beide Produktionsprozesse in einer einzigen Maschine zu integrieren, die Unternehmen die Vorteile sowohl der additiven als auch der subtraktiven Fertigung bietet.

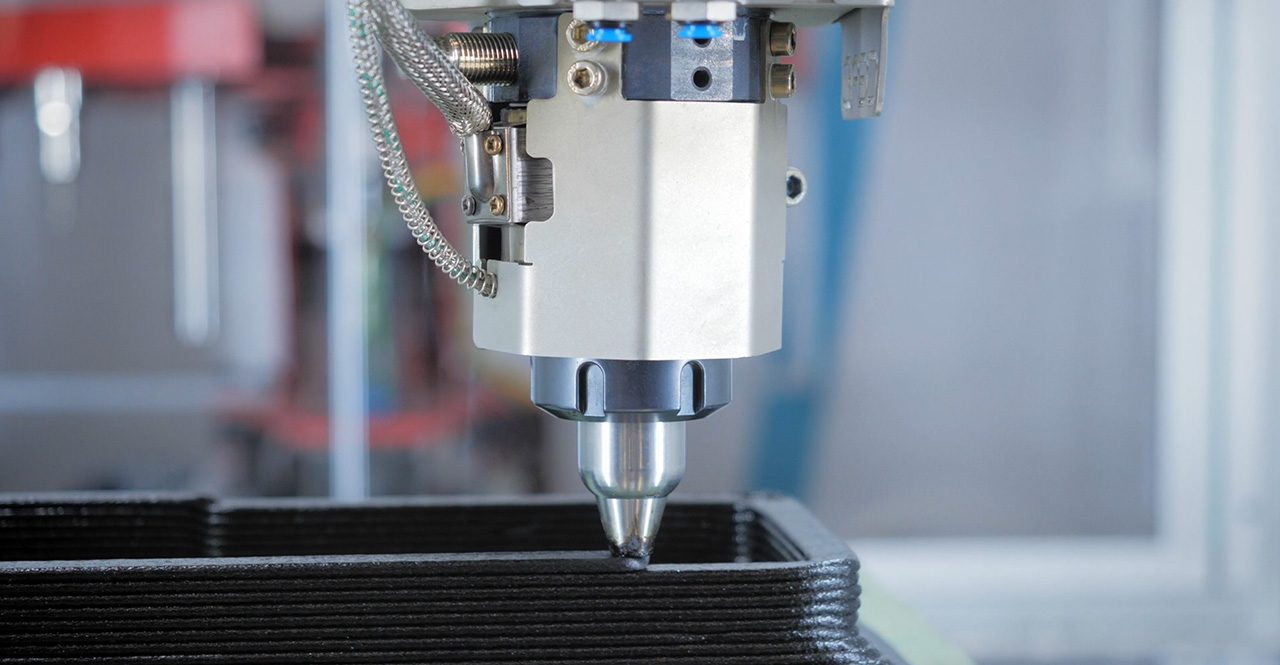

BEAD ist die Antwort auf diese Anforderung: eine Hybridmaschine, die aus der Synergie zwischen Belotti und CEAD entstanden ist, einem Unternehmen, das auf innovative Lösungen für großformatige 3D‑Drucke aus Verbundmaterialien spezialisiert ist.

BEAD kombiniert in einem einzigen System die Geschwindigkeit und den kreativen Spielraum der additiven Fertigung mit der Präzision und Zuverlässigkeit eines Belotti‑CNC‑Fräszentrums. Durch die Integration eines CEAD‑Extruders für die additive Fertigung (in variablen Größen und Kapazitäten) in ein 5‑Achs‑CNC‑Bearbeitungszentrum von Belotti ermöglicht BEAD die Herstellung ausreichend überdimensionierter Teile, die anschließend auf die gewünschten Toleranzen gefräst werden können – bei geringeren Zeiten und Rohstoffverbräuchen als bei herkömmlichen Methoden.

Additive Fertigung trifft CNC‑Bearbeitung: neue Produktionshorizonte erfordern neue Technologien

Als Produktionstechnologie findet der 3D‑Druck immer breitere Anwendung: Im Vergleich zu traditionellen Fertigungstechnologien ermöglicht er schnellere Produktionszeiten, größere Gestaltungsfreiheit und eine deutliche Kostenreduzierung.

BEAD fügt sich in diesen Kontext ein und ermöglicht den 3D‑Druck großer Bauteile aus faserverstärkten Thermoplasten. Durch die Kombination der Flexibilität und Geschwindigkeit der additiven Fertigung mit der Präzision der CNC‑Fräsbearbeitung bietet BEAD Unternehmen eine innovative, flexible und anpassbare technologische Lösung.

Allein kann die großformatige additive Fertigung nicht die Oberflächenqualität und Toleranzen liefern, die durch spanende Bearbeitung erreicht werden. Andererseits erzeugt das Fräsen große Mengen an Abfallmaterial, das entsorgt werden muss und die Wirtschaftlichkeit beeinträchtigt.

Die Kombination beider Technologien bietet daher das Beste aus zwei Welten: Additive Fertigung reduziert die Bearbeitungszeiten erheblich, während die Fräsbearbeitung Präzision und Wiederholbarkeit gewährleistet.

Die jeweiligen Vorteile der beiden Technologien

Zusammenfassend lassen sich die Vorteile der beiden Technologien wie folgt gegenüberstellen:

3D‑Druck

- Gestaltungsfreiheit

- Nahezu fertige Form

- Automatisierung

- Recycelbare Materialien

CNC‑Fräsen

- Glatte Oberflächen

- Enge Toleranzen

- Automatisierung

- Hohe Präzision

BEAD vereint all diese Vorteile und kann je nach Druckvolumen, Extrusionsleistung und gewünschter Druckorientierung in verschiedenen Modellen konfiguriert werden.

Anwendungsbereiche des Additive Manufacturing

Die Branchen, die die Entwicklung der 3D‑Drucktechnologien vorangetrieben haben, sind die Automobil‑ und Luftfahrtindustrie – Bereiche, mit denen Belotti seit jeher zusammenarbeitet und in denen das Unternehmen eine anerkannte technologische Führungsrolle innehat. Die Anwendungen der additiven Fertigung erweitern die Einsatzmöglichkeiten erheblich, und Belottis Entscheidung, diese Technologie in sein Portfolio zu integrieren, folgt genau dieser Entwicklung.

Die Anwendungsmöglichkeiten sind nahezu unbegrenzt: Erste Einsatzbereiche sind Automotive, Luft‑ und Raumfahrt, Schifffahrt und Design, für die Formen, Modelle, Werkzeuge und fertige Bauteile hergestellt wurden.

Die technischen Merkmale von BEAD und die wichtigsten Vorteile

BEAD ist eine technologische Lösung mit folgenden Merkmalen

- Integration additiver und subtraktiver Prozesse in einer einzigen Hybridlösung

- 5‑Achs‑Druck komplexer Geometrien

- 45°‑Extruderausrichtung

- Extrusionsleistung von 12 kg/h bis 80 kg/h, um den unterschiedlichen Anforderungen der Industrie und den entsprechenden Druckvolumina gerecht zu werden

- Maximale Extrusionstemperatur bis zu 400 °C zum Drucken von Hochleistungsmaterialien

- Elektromandrin von 15 bis 42 kW

- Fräsgenauigkeit bis 0,01 mm/m (linear) und ±12 arcsec (rotativ)

- Werkzeugmagazin von 8 bis 60 Positionen

Vorteile:

- Wegfall manueller Arbeit für einen stärker automatisierten Prozess: von der CAD-Geometrie bis zur Herstellung der Form ohne Anfertigung eines Modells

- Geringere Investition

- Raumoptimierung im Hinblick auf einzelne Technologien

- Kürzere Lieferzeiten und geringere Produktionskosten

- Weniger Materialverbrauch und Abfall für eine effizientere Produktion

- Höhere Nachhaltigkeit durch die Verwendung wiederverwendbarer und recycelbarer Materialien

Die 45‑Grad‑Ausrichtung des Extruders

BEAD unterscheidet sich von anderen Lösungen auf dem Markt, da verschiedene Druckorientierungen möglich sind. Neben der klassischen 90°‑Ausrichtung kann der Extruder auch auf 45° eingestellt werden, was das Drucken vollständig geschlossener Formen ohne Stützstrukturen ermöglicht, die Druckzeiten reduziert und die Schichthaftung verbessert.

Dank dieses besonderen technologischen Vorteils:

- wird weniger Material verbraucht: keine Unterlage für Hinterschneidungen erforderlich

- wird weniger Zeit benötigt: bessere Haftung zwischen den Schichten

- werden vollständig geschlossene Formen erzielt.

Verarbeitbare Materialien

BEAD kann faserverstärkte Thermoplaste (Glasfaser, Carbonfaser, Naturfasern) drucken und bearbeiten und eignet sich daher für große strukturelle Bauteile, die anschließend CNC‑bearbeitet werden. BEAD verarbeitet Granulate verschiedener thermoplastischer Polymere: von einfachen PP und PETG bis hin zu Hochleistungspolymeren wie PESU und PEEK. Im Gegensatz zu duroplastischen Kunststoffen sind thermoplastische Kunststoffe recycelbar und wiederverwendbar, wodurch der Prozess nachhaltiger und umweltfreundlicher wird.

Gründe für den Erfolg des Additive Manufacturing

Die Hauptgründe, warum sich die Industrie der additiven Fertigung zuwendet, hängen mit den folgenden Produktionsfaktoren zusammen:

- Modernisierung der Produktionsanlagen durch neue Technologien

- Suche nach effizienteren Produktionsmethoden

- Reduzierung der Entwicklungszeiten in F&E

- Erhöhung der Produktionsflexibilität

Die Integration der additiven Fertigung mit der CNC-Fräsbearbeitung entspricht diesen Anforderungen noch besser. Zu den Vorteilen der 3D-Drucktechnologien kommen die Vorteile der spanenden Bearbeitung hinzu: Präzision, Wiederholbarkeit, Ausführungsgeschwindigkeit. Durch die Zusammenführung der additiven und subtraktiven Fertigung in einer einzigen Technologie verlässt man den engen Rahmen des Prototypings und betritt die Welt der industriellen Serienfertigung in großem Maßstab.